4. Manutenzione del sistema

La manutenzione periodica è fondamentale per garantire un funzionamento preciso, affidabile e sicuro della pressa SmartPush nel tempo. Una corretta manutenzione contribuisce anche al mantenimento dell'efficienza dell'impianto, riducendo quindi i consumi ed i costi di gestione.

4.1 Controlli quotidiani

-

Ispezionare i cavi elettrici e assicurarsi che non siano danneggiati

-

Mantenere le parti mobili pulite, rimuovendo eventuali polveri o detriti depositati a seguito delle lavorazioni

-

Controllare sempre eventuali ingombri meccanici per evitare danni al sistema

-

Prestare sempre attenzione alla parametrizzazione tarmite pannello operatore, una configurazione errata potrebbe danneggiare le componenti del sistema

4.2 Controlli Periodici | Impianto elettrico

-

Verificare l'isolamento elettrico dell'impianto per garantirne la sicurezza e prevenire la comparsa di guasti

-

Controllare le connessioni elettriche e di rete in cerca di difetti che andrebbero a compromettere il corretto funzionamento del sistema

-

Sostituire eventuale componentistica usurata con parti nuove per prevenire la comparsa di guasti imprevisti e prolungare la vita del sistema

-

Verificare che le tensioni del sistema non presentino variazioni rispetto alle tensione nominali, condizione che porterebbe al danneggiamento della componentistica.

-

Eseguire una pulizia da polvere e detriti dell'impianto elettrico, in modo da evitarne il surriscaldamento o eventuali corto-circuiti causati da corpi estranei

-

Verificare che la messa a terra dell'impianto funzioni correttamente in base alle normative applicabili, così da prevenire il rischio di scosse elettriche e da migliorare l'immunità ai disturbi

4.3 Controlli Periodici | Componenti meccaniche

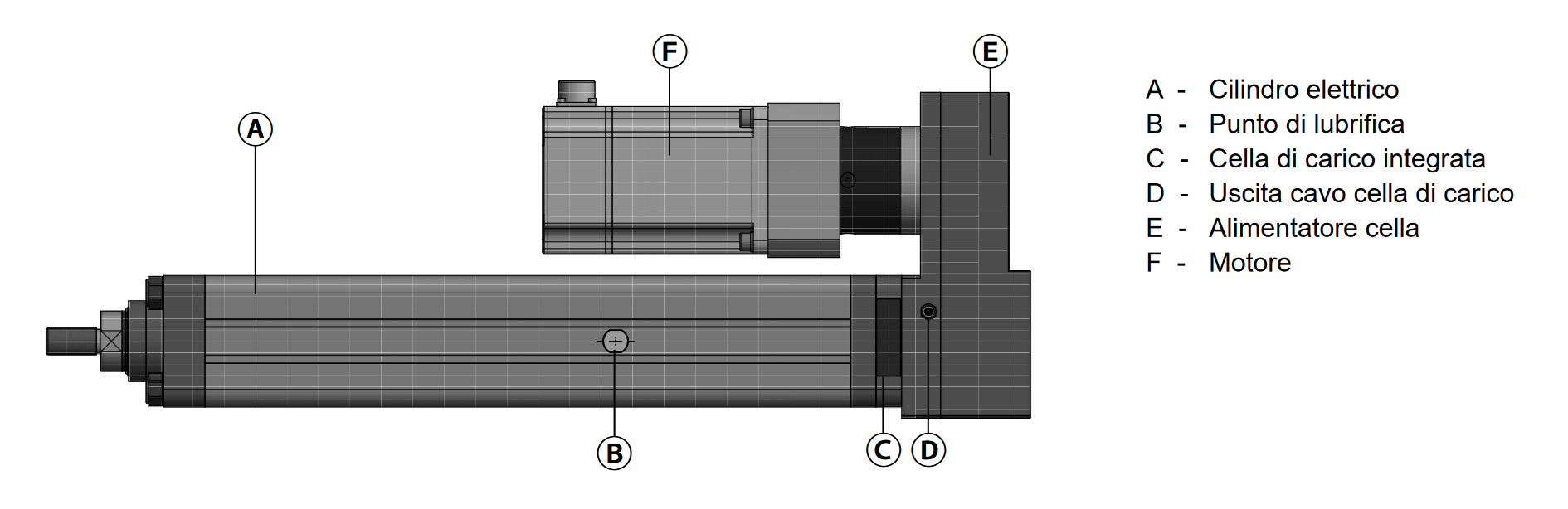

Elettro-cilindro

L'elettro-cilindro in dotazione alla pressa SmartPush viene fornito già lubrificato di fabbrica, non richiedendo quindi una prima lubrificazione. Nonostante ciò, sarà però necessaria una lubrificazione ad intervalli regolari dettati dalle condizioni di utilizzo (ad es. carichi, velocità, corsa, condizioni ambientali, ...).

A seconda delle condizioni l'intervallo di manutenzione può variare dalle 200 ore alle 600 ore di funzionamento, ma idealmente andrebbe eseguita ogni 100km percorsi.

La procedura di lubrificazione di seguito descritta, serve a garantire che il grasso raggiunga tutte le componenti interne interessate:

-

Rimuovere il tappo dal punto di lubrificazione (B)

-

Ad attuatore completamente retratto, muovere il motore in modo da estrarre parzialmente la vite fino a che la madrevite non si trova al di sopra del foro

-

Ora la vite dovrebbe essre visibile attraverso il foro, inserire una valvola e introdurre il grasso.

Grasso Raccomandato: si consiglia l'utilizzo di un grasso da cuscinetti con classe di consistenza NLGI 2 come, ad esempio, i grassi conformi alla norma DIN 51825 K2K e KP2K.

ℹ️ La quantità richiesta dipende dal modello di cilindro utilizzato, consultare il manuale del dispositivo.

⚠️ NON utilizzare grassi con componente solida (come grafite, MoS2, ...)

⚠️ Leggere attentamente le specifiche tecniche e di sicurezza riportate nel manuale del prodotto

⚠️ L'operazione deve essere eseguita da personale tecnico qualificato